工業用ラミネート加工ってどんな種類があるの? 主要な6つの加工方法まとめ!

食品のパッケージ、電子部品の保護フィルム、医療用の包装材――これらは一見すると無関係に見えるかもしれませんが、「工業用ラミネート加工」技術でつながっています。異なる素材を貼り合わせ、それぞれの特性を活かすこの加工は、私たちの生活を支える製品に欠かせない存在です。

ラミネート加工というと、多くの方は書類をプラスチックでコーティングする家庭用ラミネーターを思い浮かべるかもしれません。しかし、工業用ラミネート加工は、家庭用ラミネーターと異なる様々な方法があり、食品パッケージや電子部品、医療用包装材など、幅広い製品に応用されています。

例えば、スナック菓子の包装には、湿気や酸素から中身を守るために複数の素材を組み合わせたラミネート加工が使われています。また、電子部品の保護には高い耐熱性や耐薬品性を持つ素材の組み合わせが使われています。

この記事を開いた方の中には、きっとこんな疑問を抱えている方も多いのではないでしょうか?」

「工業用のラミネートってどんな加工方法があるの?」

「仕入先の資料にはたくさんのラミネート方法が載っていたけど、どれがどう使われるものなの?」

そういった疑問にお答えする為、この記事では工業用ラミネートの基本から、代表的な加工方法である「押し出しラミネート」「ドライラミネート」「ノンソルラミネート」「スプレイラミネート」「熱ラミネート」「ウェットラミネート」をわかりやすく解説します。これを読むことで、ラミネート加工がどのように使われ、なぜ重要なのかを理解できます。初めてラミネート加工を学ぶ方でも「なるほど!」と思える内容を目指しました。これから、工業用ラミネートの種類とその特徴を詳しく見ていきましょう。

INDEX

1) 工業用ラミネートとは

ラミネートとは、複数の素材を貼り合わせることを言います。

ご家庭で見るようなプラスチックフィルムで紙をきれいにコーティングする事もラミネートと呼ばれますし、不織布・アルミ・ポリエチレン・ナイロンなどの素材を貼り合わせることもラミネートと呼ばれます。

異なる素材を貼り合わせることで、1つの材質では持つことのできない特性を獲得できる為、身近な製品には沢山使われている技術です。

例えば、

・紙に耐油性を持たせる為に、ポリエチレンをラミネートする。

・お菓子の袋に空気が入っていかない為に、アルミニウムをラミネートする。

・不織布のマスクに塵が入り込まない為に、ポリプロピレンをラミネートする。

……など上記のように、身近なアイテムでもラミネート加工が施されています。

導入文では1つの素材がラミネートされているように書きましたが、様々な素材を組み合わせてラミネートを何重にも行うことで様々な特性を付与している場合が多いですね。

今回紹介する工業用ラミネート加工は、下記5つです。

・「押し出しラミネート」

・「ドライラミネート」

・「ノンソルラミネート」 (ノンソルベントラミネート)

・「スプレイラミネート」

・「熱ラミネート」 (サーマルラミネート)

・「ウェットラミネート」

2) 各種ラミネート加工方法について

●「押し出しラミネート」とは

高温で溶かした樹脂を素材と素材の間に流し込み、貼り合わせる方式。

主に使われている樹脂はポリエチレン(PE)やポリプロピレン(PP)などの、熱可塑性のある樹脂(熱を加えると柔らかく変形して冷えると固まる)樹脂を使用しています。そのため、高温で溶かした樹脂を間に挟むことで、最初は柔らかく間に挟まり、冷えた際にくっつく仕組みとなっています。

使用する樹脂によって、付与できる特性が変わります。

例えば、ポリエチレンは耐寒性・防湿性・絶縁性・耐油性。ポリプロピレンは引張強度・衝撃強度や電子レンジ対応製品を作るのに最適な耐熱性などに優れています。

〇メリットや強み

・ドライラミネートと比較して、高速でラミネートすることができる。

・厚みや剛性のある素材も貼り合わせられる柔軟性がある。

・ドライラミネートより安価にラミネートできる。

・溶剤を使用しないため、VOC排出を削減しているため環境負荷が低い。

・紙などの凸凹に流し込むため、繊維質のものに向いている。

〇デメリットや弱み

・樹脂の種類によって対応できる基材が限られる。

・厚みが均一になりやすい。

・200〜300℃の熱という高温の樹脂を塗りつけるので、熱に弱い基材は難しい。

〇用途や用例

・食品包装(レトルトパウチや粉末食品、牛乳パックの紙)

・紙のラミネート

・建材 (会社案内などの情報を参考値にする)

・バリア梱包材

○参考記事

・業界初の”5層防湿紙”を共同開発!建材用途にもラミネートで機能アップ|事例紹介|株式会社キラックス

https://www.kiracs.co.jp/works/p4685/

・【防湿・防錆の強い味方】輸出梱包材に「バリヤ梱包」をオススメします!

https://www.kiracs.co.jp/blog/p2808/

●「ドライラミネート」とは

接着剤を素材に塗布し、半渇きになるように乾燥させて、その後に圧力で貼り合わせる方式。

接着剤によって貼り合わせる為、接着強度が非常に高いです。

使用する接着剤によって、耐熱性や耐薬品性などの特性を付与することができ、ラミネートフィルムの性能も変わります。また、溶剤による接着剤を使用する為、プラスチックフィルム・アルミ箔や銅箔などの金属箔と、様々な物にラミネートできるのが特徴です。

〇ドライラミネートの強み

・他の工業用ラミネートと比べると、小ロット展開が可能。

・ロール状の素材を連続的に加工できるため、生産効率が高い。

・耐薬品性や耐熱性に優れている。

・接着剤となる溶剤を用いるため、接着強度が高い。

〇デメリットや弱み

・接着剤の種類によっては、環境への負荷が懸念される場合があります。

・使用する溶剤・接着剤によっては、溶剤などの臭いが残る。

・フィルムを加工する場合は、繊維質のものは紙粉の関係で一緒に加工しづらい。

〇用途や用例

・食品包装(スナック菓子、チョコレート、レトルト食品など)

・医薬品包装( ブリスターパックなど)

・電子部品( 電子基板、フレキシブル回路など)

・建材( 壁紙、床材など)

・印刷物( ポスター、パンフレットなど)

○参考記事

今さら聞けない!押し出しラミネートとドライラミネートの違いを大公開|ニュース / ブログ|株式会社キラックス

https://www.kiracs.co.jp/blog/p2309/

●「ノンソルラミネート」とは (ノンソルベントラミネート)

高温で溶かした無機溶剤の接着剤を素材の間に流し込み、貼り合わせる方式。

名前のノンソルは、「無機溶剤」(non solvent)を意味していて、この方式で使用する樹脂は有機ではない為、有機溶剤を使用していません。有機溶剤を使用すると光化学スモッグや人体への悪影響の原因となる揮発性有機化合物を含んでしまいますが、こちらではその問題をクリアしています。しかし、溶剤を使用しない為安定した品質と接着力を出すには高い技術力が要求されます。

工程からするとドライラミネートの一種であり、溶剤を使うか使わないかとも言えるでしょう。

〇メリットや強み

・無機溶剤を使用するため、揮発性有機化合物(光化学スモッグなどの原因となるVOCと呼ばれるもの)を含んでいない。

・溶剤に弱い材質やフィルムでも使用できる。

・ドライラミネートと比べると、接着剤の塗膜量が少なくて済む。

・有機溶剤ではないので、匂いが控えめ。

〇デメリットや弱み

・溶剤を使わない為、接着強度の安定化と接着剤の塗工に高度な技術が要求される。

・貼り合わせる事のできる素材やインクに制限がある。

・接着剤の種類が限られる。

・ドライラミネートと比べると、接着材の強度や耐熱性が低い。

〇用途や用例

・食品包装材(スナック菓子、液体スープ、漬物、冷菓、米袋など)

・印刷物(ラベルや外装など)

●「スプレーラミネート」とは

接着剤をスプレー状(霧状)にして基材に均一に吹きつけて、もう一つの素材を圧着して貼り合わせる方式。

霧状に吹き付けるため、不織布のような繊維質のものや複雑な形状の物にも対応することができます。

また、接着剤の塗布量を繊細に調整できることが特徴で、特に通気性や柔軟性を重視する用途に向いています。

工程の分類でいえば、ドライラミネートの一種と言えます。

〇メリットや強み

・接着剤の塗布量が少ない為、素材の通気性や柔軟性を維持できる

・スプレー状に薄く接着剤を塗布できるため、仕上がりの品質が高く、接着剤の無駄を削減できる。

・特殊な形状の素材や、凹凸のある素材にも対応しやすい。(曲面・不織布・スポンジなど)

〇デメリットや弱み

・接着剤の飛散や不均一な厚みなど、品質の安定性に課題がある。

・精密さが要求されるため、再現性の観点から、高精度要求にはあまり用いられない。

・塗布量の関係より、接着強度が劣る場合がある

〇用途や用例

・建築などで使われる透湿防水シート

・衣料品、繊維製品( 通気性の必要なスポーツウェア、アウターなど)

・衛生材料(おむつや生理用品などの吸収体と表面シート)

・不織布、フォーム材、フェルトなど

●「熱ラミネート」とは (サーマルラミネート)

接着剤を使用せず、素材そのものを加熱し、溶かして貼り合わせる方式。

そのため、高温で溶ける材質を使ってラミネートします。材質で言うと、ポリプロピレン(PP)やポリエチレン(PE)などが挙げられます。

また、身近な例でいうと、紙をプラスチックでフィルムする家庭用のラミネーターを工業用に用いるイメージです。あれも熱をかけることでプラスチックやポリエチレンのフィルムを溶かして圧着することで固まっています。

※高温で溶けるフィルムだけでなく、熱可塑性の接着剤を用いる場合もある。

〇メリットや強み

・接着剤となる溶剤を使用しないので、比較的安価。残留溶剤もない。

・接着剤となる溶剤を使用しないので、火災などの危険性がなく人体へ害がない。

・接着剤に左右されないので、様々な物を少量にラミネートすることができる。

〇デメリットや弱み

・接着用の樹脂や溶剤を使わない為、比べると接着強度が他のラミネートの方が高い。

・使い方が限定的。物を溶かしてくっつけるため、材料が厚い場合や断熱材にはラミネートできない。

・高温で貼り合わせるだけなので、熱に弱い基材を使用できない。

・スピードが出せないから割高となる。

〇用途や用例

・家庭用ラミネーター(印刷物をPPのフィルムで包み、熱で圧着する)

・自動車のボディやシートや関係部品

・断熱材

●「ウェットラミネート」とは

水溶性の接着剤を素材に塗布し、貼り合わせて乾燥させる方式。

ウェット(wet)とある通り、接着剤で素材を濡らして貼り合わせます。家庭にあるスティックのりなどで紙を貼る工程を工業化した物がイメージしやすいかもしれないですね。

紙などの多くの穴が空いている、多孔質素材と呼ばれているものに向いています。そのため、ウィスキーなどのラベルなどに用いられます。

〇メリットや強み

・安価に生産することができ安定している。

・水溶性の接着剤を使用する為、環境負荷が小さい。

・紙系の素材との密着性が高い

〇デメリットや弱み

・貼り合わせた後に水を乾燥させないといけないため、繊維質などの素材で水分を逃さないといけない。なので、プラスチックとプラスチックの組み合わせではラミネートできない。

・水に親和性がある材質を使う為、耐水性がない。そのため、ボイル食品などには向いていない。

・相対的に接着強度が他のラミネートの方が高い。

・湿度によって品質が変化しやすい。

〇用途や用例

・食料品の外装(板ガムのアルミのフィルム)

・化粧箱のフィルム

・ペットフードの紙包装の袋

・ウィスキーやお菓子のラベル

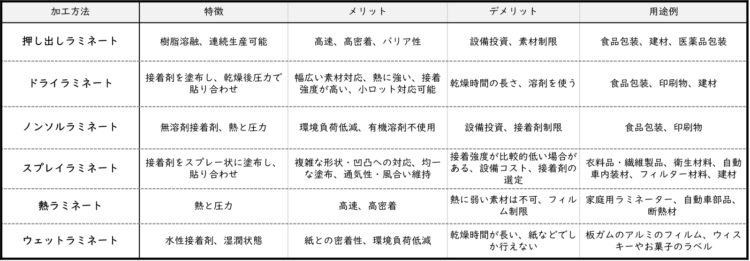

3) それぞれのまとめ比較、おさらいパート

表としてまとめると下記のような強みになっています。

どのラミネート方法にも向き不向きがあるため、用途に合わせて加工方法が選定されます。

この中でも、キラックスグループでは①押し出しラミネートと②ドライラミネートを得意としています。

上述の通り、

押し出しラミネートは、大量にラミネート可能でコストメリットに優れています。

ドライラミネートは、接着強度に優れていて耐熱性や耐薬品性に優れています。

今回使用例としてご紹介した建築業界・自動車産業・包装業界・物流業界の全てにおいて実績が豊富です。

具体的な使用例は下記記事をご覧ください。

工業系ラミネートとは?加工方法から使用例までご紹介!|ニュース / ブログ|株式会社キラックス (kiracs.co.jp)

https://www.kiracs.co.jp/blog/p7892/